産業機械部門

産業機械部門

Industrial Machinery

これからも産業機械が

もの作りニッポンを支えます。

もの作りニッポンを支えます。

産業機械部門

Industrial Machinery

これからも産業機械が

もの作りニッポンを支えます。

もの作りニッポンを支えます。

産業機械分野について

ますます省力化が加速する生産現場では、急速にロボットの導入が進んでいます。

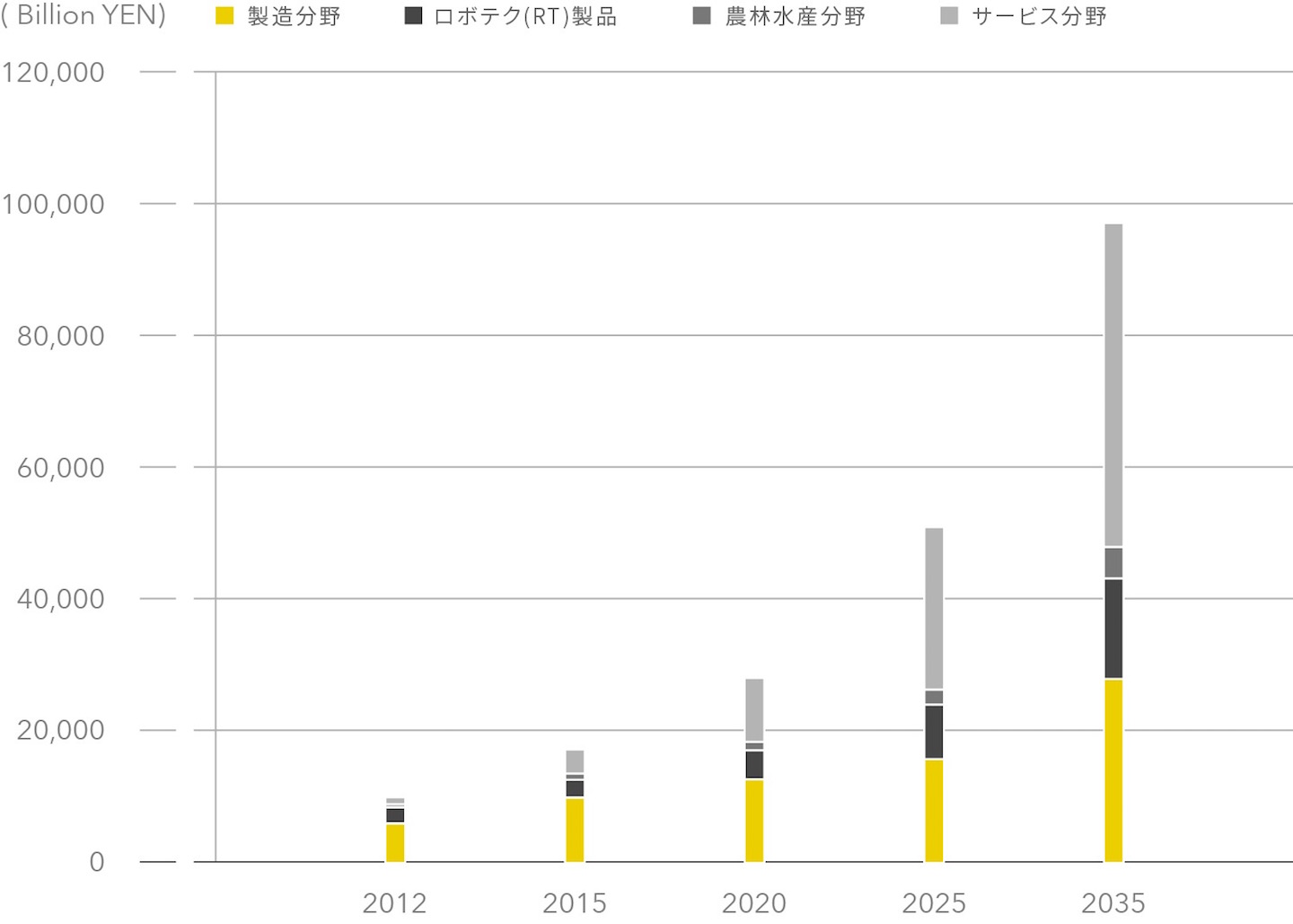

近年、様々な産業分野において自動化が進んでいます。自動化を担っている産業用ロボットの生産台数は年々増加の一途を辿り、経済産業省が発表した2035年までの日本のロボット産業における市場規模推計によれば、国内市場だけでも9兆7080億円まで膨れ上がるとされています。その50%はサービス分野で使われるロボットであり、次に大きいのが産業用ロボットの25%です。今後、労働力人口の減少が見込まれる日本に於いて、製造現場の省力化、自動化の推進に伴って、産業用ロボットの導入が増加し続けることは必然です。ヱトーは日本のこれからの成長戦略の中核をなす産業用ロボットにコミットします。

日本のロボット産業の足元市場規模推計

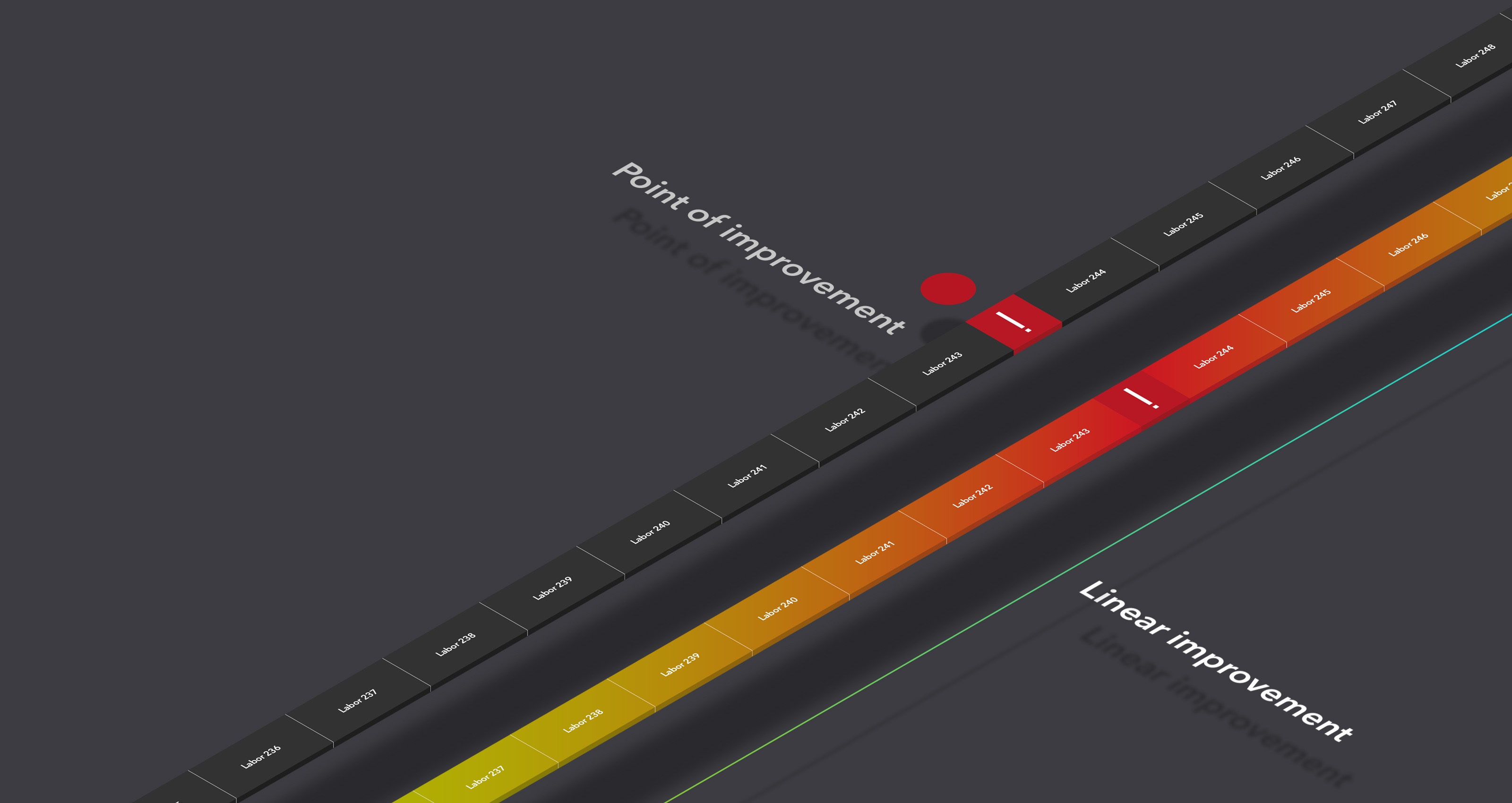

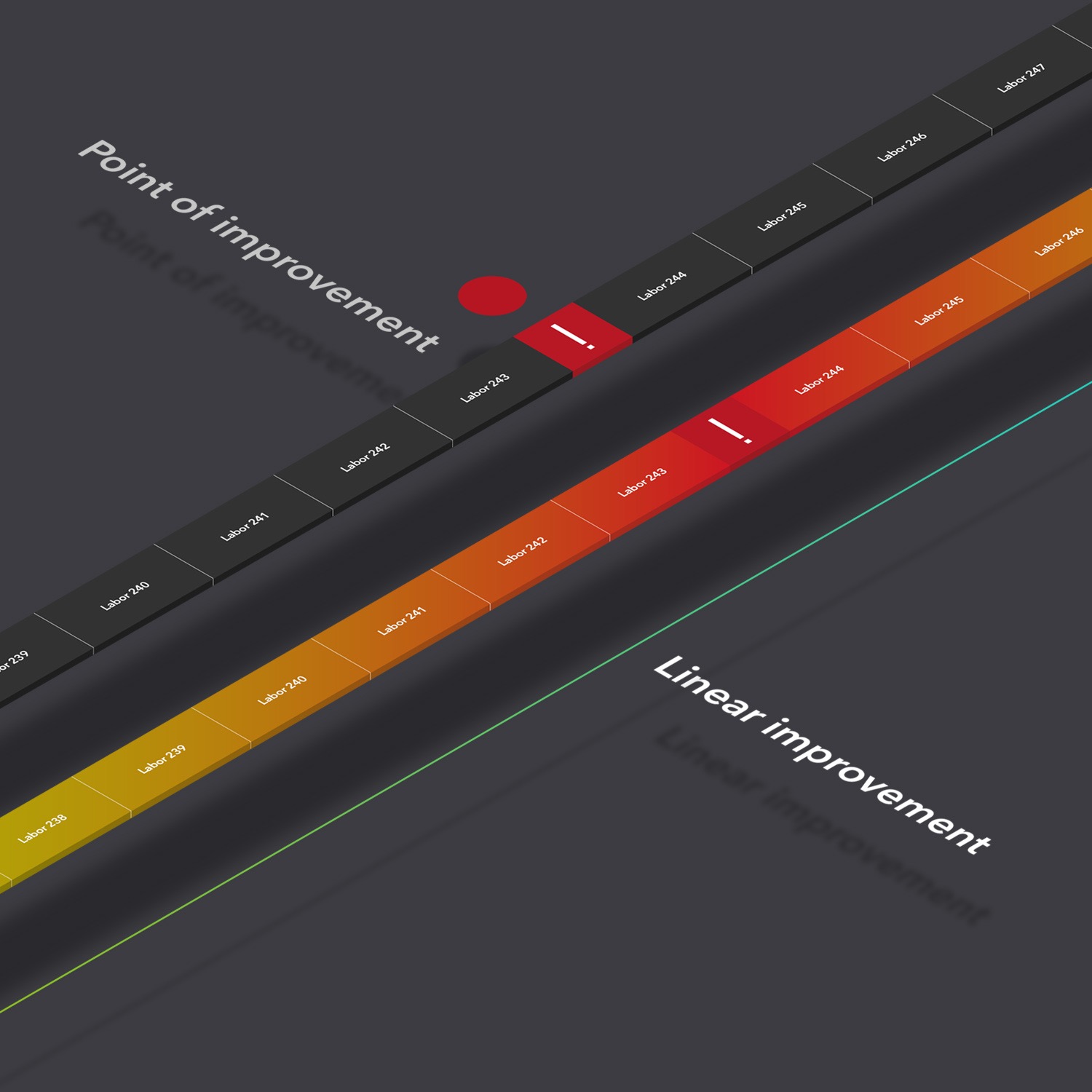

ケーススタディ:産業用ロボットの量産ライン改善

組み立て作業の自動化を目指し、

工程を大きく短縮させること。

「自動化とは機械がヒトの仕事を奪うのではなく、ヒトがより高い生産性を必要とする仕事に専念するためのものです。」

ケーススタディ

産業用ロボットの量産ライン改善

産業用ロボットの量産ライン改善

組み立て作業の自動化を目指し、工程を大きく短縮させること。

「自動化とは機械がヒトの仕事を奪うのではなく、ヒトがより高い生産性を必要とする仕事に専念するためのものです。」

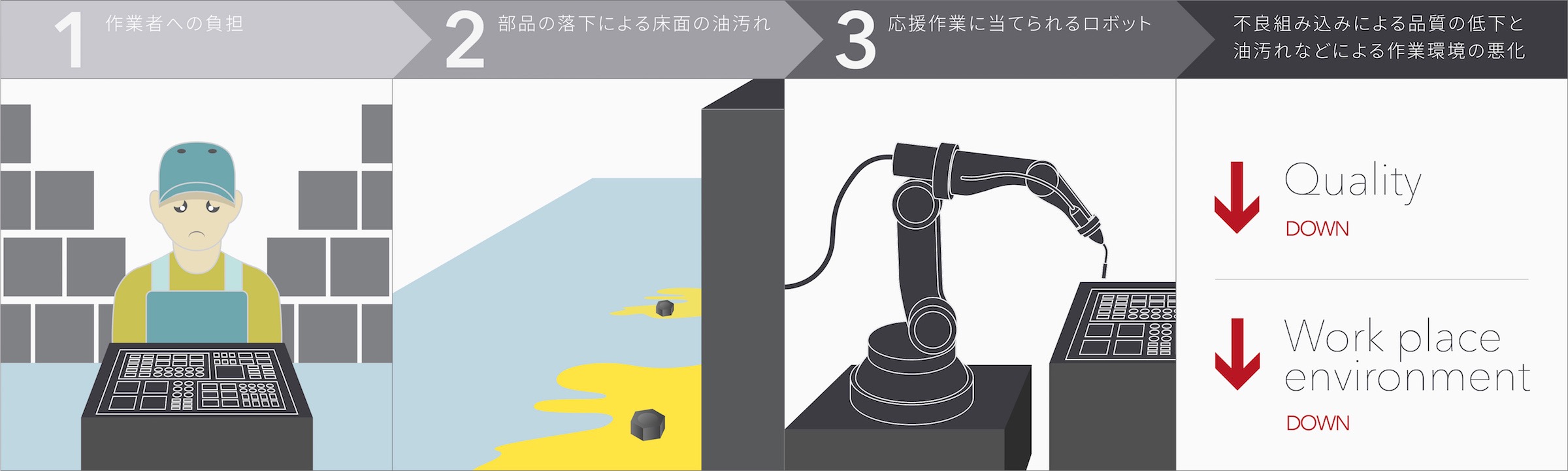

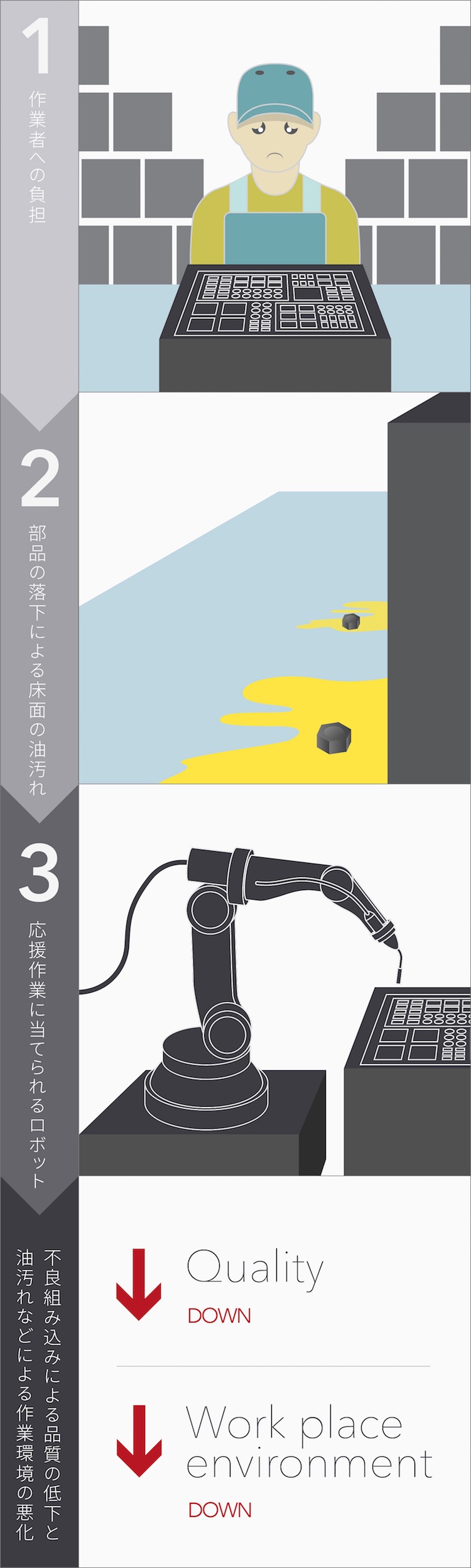

顧客が抱えていた問題

生産台数急増による生産の遅れと人的作業の限界。

相談を受けたクライアントは、製造現場で作業者の手作業によって組み込み・組み立てが行われているため、今後生産台数の更なる増加によって、計画された生産に追いつかないと懸念していました。そのため、効率化の推進とロボットによる自動組み込みの応援作業によって生産の遅れを補っているような状態でした。しかし、産業用ロボットのように膨大な部品数で構築される大型の製品では、部品数が増えることは組み込みにおける作業量を大幅に増加させ、作業者にかかる負担は限界に近づくことになります。その結果、疲労による組み込み不良や部品の落下による床の油汚れなどが発生し、品質の低下と作業環境の悪化に繋がります。作業者の生産性向上と効率化には限界があります。ヱトーは生産全体を見直す必要があると考えました。

ヱトーの提案

部品組み込みの前後工程を考えて最適解を導く。

手作業による組み込み作業の限界を受けて、ヱトーは量産ラインを見直し、改善可能な箇所の検討を始めました。具体的には組み込み作業において問題を抱えている部品の発見と、その部品が組み込まれる前後工程を含めて改善することでした。部品単体の変更による効果は小さなものですが、工程変更による量産ラインの改善の成果は絶大です。ヱトーの提案を具体的にご紹介します。

量産ラインの問題発見

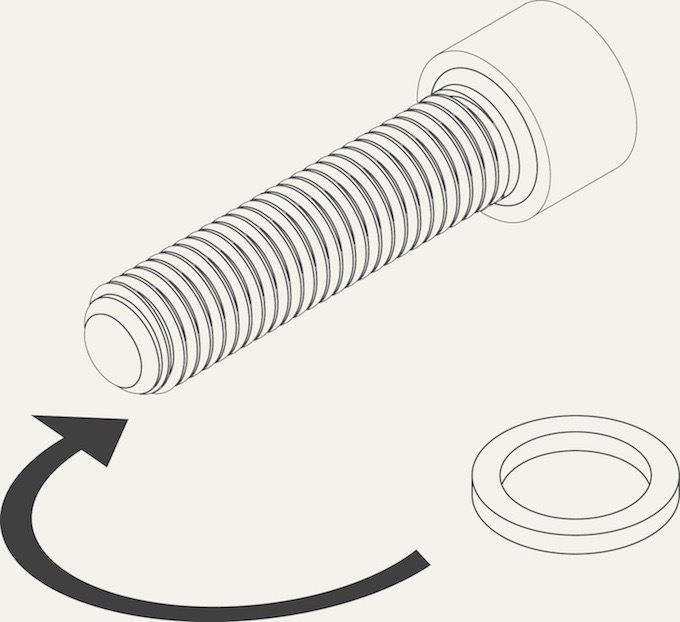

ヱトーが着目したのは皿バネの組み込み作業でした。

量産工程の問題を検討するに当たって、手作業で組み込まれている皿ばねに着目しました。ロボットアームの組み立て工程において、従来は六角穴付ボルトに「皿バネ」を作業者が組み込んでいましたが、作業者の疲労やミスによって「皿バネ」が確実に組み込まれないままボルトが締結され、不良品となる可能性があります。そこでこの「皿バネ」に焦点を当て改善の方策を考えることとしました。

皿バネの組み込み

皿バネ部品の前後を

考慮した改善方法

考慮した改善方法

部品の代替品を提示したいのではありません。生産活動を構築し直すことが重要なのです。

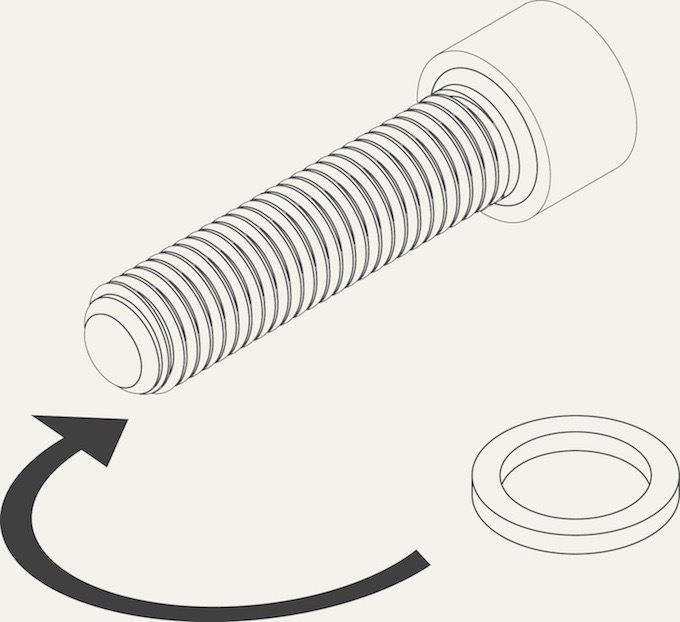

皿バネに焦点を当てて、量産ライン全体の改善を目指しました。ヱトーはこの組み込み作業自体を見直すことはできないか、と考えました。そしてヱトーが提案したことは、皿バネを一体化した部品にすることでした。一体化した部品に切り替えることができれば、バネの組み込み作業の必要はなくなり、不良組み込みが防止できます。加えて、バネの落下による作業環境の悪化も改善され ます。そして、何よりもこれまで応援作業に追われていた貴重な人材とロボットを、より高い生産性を必要とする作業に当てることができるようになります。一つの部品を無くすことで、作業環境まで含めた生産工程全体の改善に貢献出来ることに大きな価値があります。

一体化した皿バネ

問題の解決策の提案だけでなく、問題を見つけ同時に解決策を提示します。

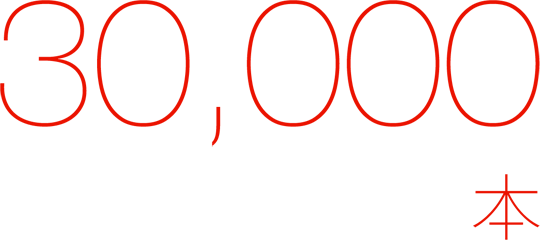

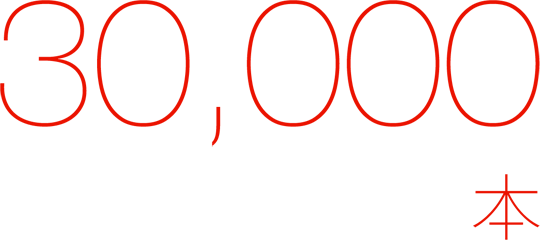

皿バネが一体化された六角穴付ボルトは1本当たりの単価はアップしますが、総使用本数は30,000本を超え、総工数も削減されることから、トータルコストの観点から大幅なコストカットが見込めました。更にこのロボットメーカーが展開する、全世界のサービス拠点の作業環境の改善も同時に可能となることを考えると、大きな進化と大きな結果が期待出来るソリューションでした。ヱトーは問題の解決策の提案だけでなく、時に問題を見つけ同時に解決方法を示します。

六角穴付きボルトの総使用本数

提案の結果

作業時間の短縮と大幅なコストカットとなりました。

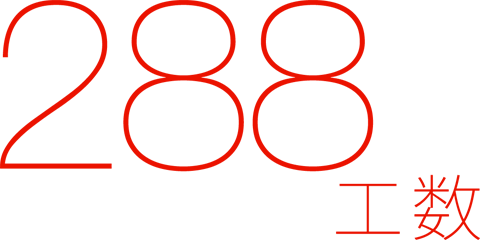

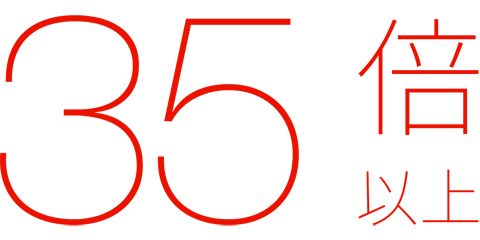

実証実験の結果、ヱトーの提案した方法によって、量産工程とメンテナンス作業時の締結作業工数は大きく削減されました。またボルトの単価はアップしましたが、配置する必要のなくなった作業者の人件費を含めると大幅なコストカットを達成しました。その成果を紹介します。

工数の削減数

トータルコストカットの割合

投資効率

まとめ

本当に解決するべき問題を探求する。

部品単体の問題を解決することだけでは、時に問題の本質を見極めることは難しい場合があります。そのため量産ライン全体を俯瞰したアプローチで、問題解決にあたる必要があります。ケーススタディでは「皿バネ」の例をあげましたが、ヱトーは生産の効率化と働く人のための環境整備の両立を目標に、より多様なロボットへの展開と量産ラインの検証と見直しを積極的に行い、改善が可能な箇所の発掘とソリューションの提案を続けています。